北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家

一、北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家概述:

輕質空心混凝土陶粒隔墻板擠壓機全自動化生產線,以普硅水泥或硅酸鹽水泥作膠凝劑,低碳鋼絲作增強材料,爐渣、粉煤灰、水渣、建筑垃圾等作集料,將傳統手工拉模、地模或立模制板工藝所需的多道工序集于一體,通過該機一次成型。該系統自動化程度高、穩定性強、生產效率高,技術先進,降低了制品成本,了制品質量和生產效率,是目前國內外先進的輕質隔墻板機械化生產線。

二、北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家技術特點:

1、自動化設計。該自動化生產線從供料、輸送、模塊上線、擠壓成型、制品下線、養護、分離、打包等環節全部實現信號設置、信息反饋、數字轉換、集中控制、計算機批處理、閉路運行全自動生產,整條生產線運行僅需2-3名操作人員。

2、人性化控制。該自動化生產線采用PC和變頻器自動控制技術,通過觸摸屏人機界面進行操作,簡單便捷。同時生產線設置可調參數、生產速度及制品的密度均可調節、控制,能夠適應不同物料的生產需。

3、運行平穩可靠。該自動化生產線使用電動和氣動相結合的動力源,生產線關鍵部位均采用元器件,生產過程中嚴格監控每個生產環節,保障運行平穩、可靠。

4、生產效率高。該自動化生產線采用地膜機擠壓技術和PC及變頻器自動控制技術,通過人機界面進行操作,生產過程全部實現了智能化運行,了生產效率。

JQT型墻材自動化生產線從原料攪拌、板坯成型、切割、碼垛、輸送轉運、養護等環節全部集中監控,智能調節和自動運行;實現墻板的自動化、規模化、清潔化生產。

三、北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家全套系統由八部分組成:

1.自動混合供料系統

自動混合供料系統由自控立式行星攪拌機、電子配料機、水及水泥計量稱、噴霧除塵裝置等組成。 可實現自動配料、自動加水攪拌、自動供料,保證了物料性質的穩定;同時,攪拌系統與其他設備隔開分置,降低了車間噪音,避免了粉塵污染,實現了清潔化生產。

2.起吊碼放系統

自動起吊碼放系統由上、下兩組自動起吊單元組成,上線起吊單元負責將鋼模板吊入輸送機進行碼放;下線起吊單元負責將切割后的墻板碼放成垛以便送入自動養護窯系統。

3.擠壓成型系統

成型機系統采用變頻震動和矢量控制擠壓成型技術,同時可以根據生產任務調試更新機型。該設備可以生產厚度為90mm、100mm、140mm、150mm、180mm等單排孔空心隔墻板,也可以生產厚度為140mm、150mm和180mm的雙排孔空心隔墻板,大地滿足了國內外客戶的需求。

4.自動切割系統

自動切割系統采取具有自主知識產權的無缸往復推動技術,切割機將板坯切割成預設長度,運行平穩可靠,動作準確到位,合理。

5.輸送轉運系統

輸送轉運系統采取電動和氣動相結合,通過自動控制,擺渡車穿梭于下線起吊單元、養護窯和分離反轉系統之間,具有板垛輸送功能。

6.自動養護系統

自動養護系統是采取太陽能高溫蒸汽養護方式,按的溫度控制養護曲線,自動調節每一時間節點的養護溫度,板坯經過12-16小時的養護即可出窯,放滿72個小時即可使用。經過自動養護系統養護的墻板水化反應充分,出窯時墻板的抗壓強度指標可終強度的95%以上(自然養護28天的指標要求)。

7.分離翻轉系統

分離翻轉系統可將養護后的墻板與模板分離,并將分離的墻板碼垛到翻轉裝置。墻板預定數量由翻轉裝置將其翻轉側立,以便墻板打包儲存,模板自動落入清潔轉運系統。

8.電氣控制系統

生產線的各個系統均可在總控制臺操作,關鍵設備上還設有信號傳感器收集信息,并不間斷地將信息傳遞到自控臺,由計算機對信息進行批處理并發出指令,指揮各系統相互配合,協調運作,實現整條生產線的不間斷運行。

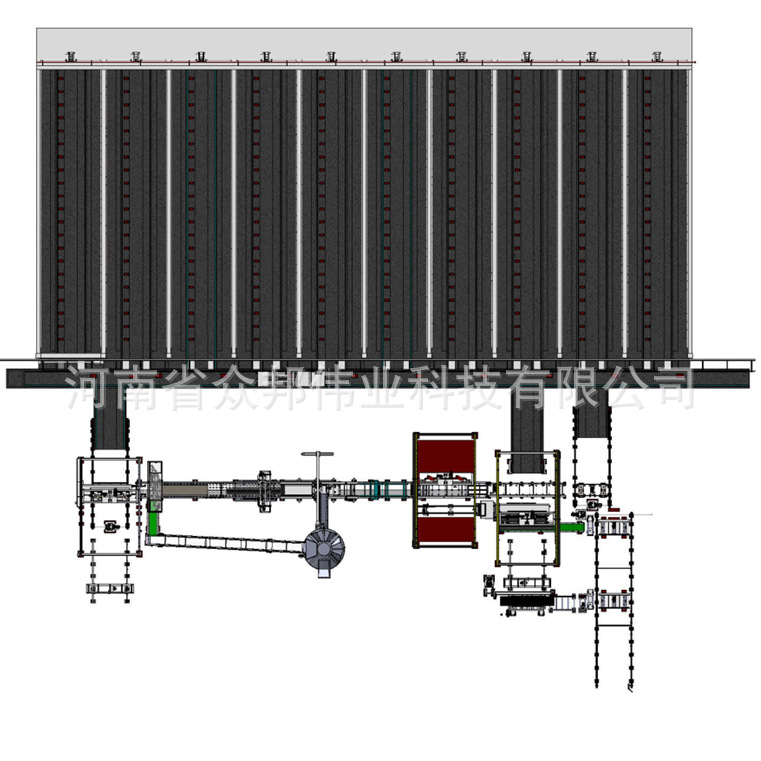

四、北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家工藝流程圖

五、北京全自動化智能預制混凝土墻板材料生產線隔墻板設備廠家越南、馬來西亞客戶生產現場

通過認證

通過認證